Ошибки планирования работ на этапе разработки проектов и вследствие этого сверхзатратное решение проблем силами генподрядчика на месте – явление в строительной отрасли нередкое. Чтобы проанализировать слабые места и сделать выводы на будущее, каждому Заказчику полезно посмотреть проблемам в лицо и прислушаться к мнению Подрядчика. О специфичных проблемах реконструкции гидросилового оборудования на гэс россии на примере Усть-Хантайской ГЭС рассказывают руководители ООО «Волга-СГЭМ» – «Камспецэнерго» Александр Руденко и Андрей Ганжа.

Идет пятый год реконструкции гидросилового, вспомогательного и электротехнического оборудования на самой северной подземной гидроэлектростанции России.

Усть-Хантайская ГЭС (УХГЭС) построена для энергоснабжения крупнейшего в мире Норильского горно-металлургического комбината, а также Дудинского и Игарского промышленных районов. Рядом со станцией вырос уютный поселок Снежногорск. Здесь живут специалисты-гидроэнергетики, ведущие круглосуточную эксплуатацию ГЭС для нужд ОАО «Норильско-Таймырская энергетическая компания».

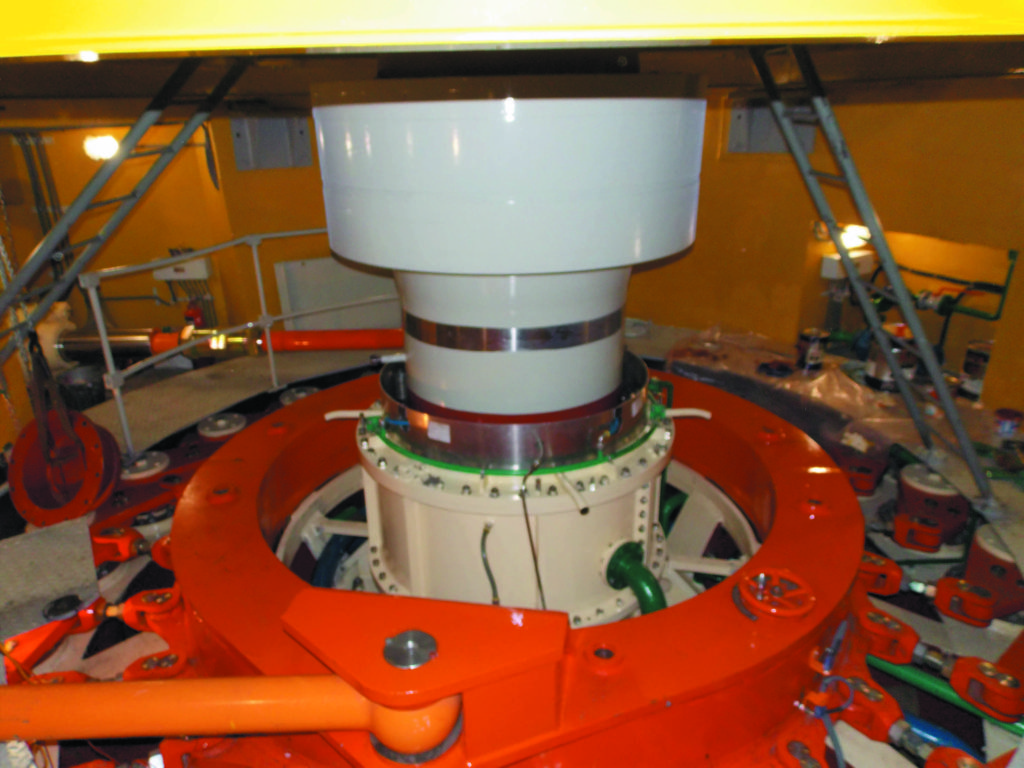

На данный момент реконструированы и введены в промышленную эксплуатацию четыре из семи ее гидроагрегатов. Причем поворотно-лопастные гидротурбины (далее – ПЛ-гидротурбины) заменены на радиально-осевые (далее – РО-гидротурбины) без изменения конфигурации проточного тракта. Далее мы подробно рассмотрим ключевые моменты этой масштабной реконструкции.

В главных ролях: заказчик и подрядчики

В 2011 году было принято решение о проведении полномасштабной реконструкции основного и вспомогательного оборудования УХГЭС. Одно из главных условий реконструкции – замена ПЛ-турбин на РО-турбины, которые должны быть встроены в существующий проточный тракт с повышением мощности.

В 2012 году генеральным подрядчиком по реконструкции была выбрана группа компаний АО «Тяжмаш», а в марте 2013 года монтажная организация ООО «Волга-Спецгидроэнергомонтаж» – «Камспецэнерго» (далее – «Камспецэнерго») подписала договор с генподрядчиком на проведение демонтажных и монтажных работ по основному, вспомогательному и электротехническому оборудованию.

Генеральный подрядчик АО «Тяжмаш» для выполнения проектных работ привлек проектную организацию ООО «Гидротехпроект» (г. Харьков, Украина).

Силами собственной опытной конструкторской группы и с применением высокотехнологичных производственных мощностей Сызранского турбинного завода и чешского завода «ЧКД Бланско» в кратчайшие сроки была спроектирована гидротурбинная установка с РО-рабочим колесом, которая отвечала всем критериям и требованиям заказчика.

Гидрогенератор типа СВ 845/135-40 УХЛ4 был спроектирован НПО «Привод» и изготовлен на заводе в г. Лысьва.

Усть-Хантайская ГЭС расположена на реке Хантайке. Здание ГЭС – подземного типа, оно выполнено в закрытой скальной выемке.

ГЭС строилась в 1963–1975 гг., причем с января 1970 года по декабрь 1972-го было собрано и введено эксплуатацию семь гидроагрегатов с турбинами типа ПЛ 60/5А-ВМ-410 и генераторами типа СВ 780/137-32. Мощность каждого гидроагрегата – 63 МВт.

Комплекс ГЭС введен в постоянную эксплуатацию в 1975 году. Мощность ГЭС до реконструкции составляла 441 МВт.

В 2021 году планируется завершение реконструкции гидроагрегатов УХГЭС, срок эксплуатации которых составит не менее 50 лет.

Монтажной организации было поручено исполнение следующих подготовительных работ:

- Комплектация временными сооружениями (общежитие на 50 человек, бытовое помещение, два гаража для автотехники,

- теплый склад для оборудования,

- помещение механической мастерской), их доставка и возведение на объекте.

- Комплектация и доставка автотехники (автокран 40 т, автомобиль с КМУ, самосвал, бортовой автомобиль с прицепом, трал г/п 70 т, автопогрузчик, трактор), а также их дальнейшие эксплуатация и обслуживание.

- Разработка проектов производства работ на выполняемые работы по каждому реконструированному гидроагрегату.

- Обучение и аттестация персонала для производства работ на опасном производственном объекте, подконтрольном Ростехнадзору.

- Разработка и изготовление специальной монтажной оснастки и приспособлений.

- Комплектация и доставка до объекта необходимого монтажного инструмента, оборудования, оснастки и материалов.

По завершении этапа подготовки монтажной организации предстояло выполнить комплекс работ на основном сооружении, непосредственно на ГЭС, а именно:

- Демонтаж старого оборудования, включая разборку железобетонных конструкций камеры рабочего колеса, фундаментов статора генератора, подставок под тормоза-домкраты, сервомоторы НА, кронштейнов площадок в шахте турбины, фундаментов МНУ, обустройство канала под трубопроводы ТВС.

- Подготовка демонтированного оборудования к утилизации.

- Сборка заводских приспособлений для монтажа и собственных приспособлений и оснастки.

- Определение осей и высотных отметок нового оборудования с учетом оставшихся в эксплуатации опорных узлов турбины и генератора.

- Разгрузка с барж поступившего оборудования, его транспортировка и раскладка в соответствии с категориями хранения.

- Доставка в машинный зал оборудования, вскрытие, входной контроль, расконсервация, укрупнительная сборка и монтаж узлов нового оборудования.

- Организация монтажа и наладки электротехнического оборудования с привлечением специализированной субподрядной организации.

- Центровка в плане и по высоте установленного оборудования.

- Проведение индивидуальных испытаний смонтированного оборудования.

- Проведение пусконаладочных работ на смонтированном оборудовании.

- Участие в комплексном опробовании гидроагрегата.

Для исполнения работ Приказом по предприятию было создано Таймырское прорабство, в задачи которого входило выполнение всех обязательств перед генподрядчиком.

Из числа ИТР и специалистов организации был укомплектован штат прорабства, который решает возложенные на него задачи под непосредственным руководством из центра.

Проблема 1. Проектная документация

Как на любом новом объекте и новой работе, значительная часть проблем выпала на самое начало реконструкции – период подготовительных работ и реконструкцию первого по счету гидроагрегата – Пускового комплекса № 1 (ПК-1).

Причиной возникновения проблем стал неверный алгоритм проведения подготовительного этапа. В период подготовки технико-коммерческого предложения полностью отсутствовала какая-либо про-

ектная документация. Это связано с тем, что весь комплекс работ разыгрывался под ключ. То есть на этом этапе монтажникам пришлось выполнять расчеты и проектные разработки, опираясь только на свой опыт, знания и специфику работ.

В такой ситуации обязательно нужно закладывать процент риска на непредвиденные работы и затраты, но высочайшая конкуренция среди претендентов такой «роскоши» не позволила. В этом тендере участвовали крупнейшие российские и зарубежные фирмы, специализирующиеся на модернизации оборудования ГЭС и ГАЭС. Опыта у нас достаточно, но любой объект уникален, а тем более объект, расположенный за полярным кругом в условиях вечной мерзлоты. И, чтобы грамотно просчитать все затраты и риски, нужно обязательно иметь утвержденный заказчиком технический проект. Это первый вывод, который следует учитывать в будущих подобных проектах.

Проблема 2. Оборудование: доставка и хранение

Следующая задача вытекает из предыдущей – это доставка и размещение оборудования. Согласно договору эти этапы обеспечивает генподрядчик.

О сложнейшей схеме доставки столь специфичного оборудования с учетом местных погодных условий и территориального расположения объекта стоит сказать отдельно. Основной маршрут транспортировки оборудования выглядит так:

1. Оборудование от всех поставщиков собирается в Красноярске.

2. Затем несколько барж доставляют его по Енисею и по Хантайке до Причала № 5, который находится в 3 км от ГЭС.

Причал оборудован башенным краном КБГС-101М г/п 25 т.

А вот здесь следует сделать оговорку, что разгрузка грузов более 25 т этим краном не предусмотрена… Чем же закончилась эта история? Рассказываем.

Изначально предполагалось, что максимальный вес одной единицы оборудования будет не более 70 т, а обеспечение разгрузки тяжеловесных грузов было предусмотрено в обязательствах монтажной организации. Поэтому совместно с генподрядчиком нами было принято решение доставлять тяжеловесное оборудование на баржах с аппарелями, заранее установленным и раскрепленным на автотралах. После обустройства места причаливания баржи с аппарелью автотралы с использованием тягача доставлялись в здание ГЭС под мостовые краны для разгрузки.

Размещение оборудования вместе со строительством складов было заложено в обязательствах монтажной организации. Все затраты необходимо было определить опять-таки на стадии подготовки ТКП. То есть, когда еще не было никакого проекта, уже нужно было предусмотреть, какие площади заложить под каждую категорию хранения. Понятно, что сделать это можно только тогда, когда есть все сведения по грузовым местам: габариты, вес, ярусность складирования, категория хранения, упаковка и т. д. Но на начальном этапе такую информацию не смогли предоставить даже заводы-изготовители этого самого оборудования. Поэтому монтажники заложили некие площади под складские помещения, основываясь только на своем опыте и предположениях.

А когда пришло оборудование, выяснилось, что заводы-изготовители перестраховались, побоявшись сурового края, и большинству грузовых мест определили категорию хранения «С», т. е. теплое закрытое помещение. Причем под эту категорию попала часть тяжеловесного оборудования, которое нечем было даже разгрузить в тентовом складе из легких каркасных конструкций.

На практике это означало, что для разгрузки-погрузки нужно загонять автокран в ангар. В итоге по согласованию с заказчиком воспользовались его теплыми помещениями.

Вывод: проектирование складских площадок и помещений, а также расчет затрат на их закупку, доставку и монтаж должны производиться на основании информации заводов-изготовителей, которые

в свою очередь ее могут предоставить, лишь имея утвержденный проект и возможность распределения оборудования по грузовым местам.

Раньше этот этап подготовительных работ выполнял ПК В/т «Спецгидроэнергомонтаж», но сегодня этого, увы, нет…

Проблема 3. Долгое согласование, регулярные недопоставки

Что касается проектирования, то можно уверенно сказать: не бывает так, чтобы проект, даже не один раз перепроверенный, воплотился в жизнь, не претерпев изменений. Для оперативного решения этих вопросов на объекте постоянно находится авторский надзор и шеф-инженеры заводов – изготовителей турбины и генератора.

Исправление ситуаций, причиной которых явились ошибки проектирования, на УХГЭС каждый раз превращалось в длительный процесс согласований. Увы, представители авторского надзора на объекте зачастую не берут на себя ответственность в принятии решений или имеют мизерные полномочия. В результате долгого согласования решений рабочий процесс постоянно затягивается, срывается график. А сами монтажники несут при этом значительные затраты и убытки, сначала перестраиваясь на другую операцию, пока принимается очередное техническое решение, а потом наверстывая сроки.

Еще несколько слов о поставке оборудования и материалов. Большая часть оборудования и материалов (в основном это касается продукции заводов – изготовителей турбины и генератора) доставляется на объект в период навигации перед началом работ на очередном Пусковом комплексе. Но уже, к сожалению, стала традицией еще одна «болезнь» поставщиков – недопоставка строительных материалов, металлоконструкций, сортамента и электротехнического оборудования.

В итоге все это в прямом смысле героически доставляется по зимним дорогам. Ведь когда монтаж идет уже полным ходом, то отсутствие той или иной запчасти приводит к простою исполнителей. А затем, как следствие, монтажники вынуждены снова идти на дополнительные затраты, чтобы нагнать график, сорванный недопоставкой. Кроме того, значительная часть оборудования и материалов в момент доставки на объект не имеют паспортов и сертификатов. Это уже, что называется, притча во языцех – не одни мы сталкиваемся с подобным нарушением. Разумеется, когда-нибудь (на самом деле значительно позднее) соответствующие бумаги все-таки присылаются. Но не будем забывать, что по всем правилам входной контроль без документов, подтверждающих качество товара, просто невозможен.

Проблема 4. Несовершенство законодательства

Следующий не до конца решенный вопрос – исполнительная документация.

Каждому строителю известно, что ее объем указан в технических требованиях рабочей документации. Но у заказчика и генподрядчика порой находятся представители, которые имеют «собственное правильное мнение» о составе, объеме и содержании исполнительной документации. Причем зачастую мнения представителей двух сторон кардинально разнятся, так как не опираются на ГОСТы и прочие нормативные документы.

Вообще, по ведению исполнительной документации (ИД) существуют определенные нормы, но они содержат лишь общие положения. А вот что касается конкретики – это уж кто как посчитает правильным…

В результате чаще всего у исполнителя нет доводов, чтобы отстоять свои формулировки. И он, дабы получить подпись, вынужден соглашаться с контролирующими органами и не единожды переделывать документы. Такие «упражнения» в ходе работ на реконструкции УХГЭС на первом пусковом комплексе нами проделывались неоднократно.

А как же правильно и в каком объеме оформлять ИД по монтажу гидротурбины и гидрогенератора? Инструкции по монтажу турбины и генератора содержат перечень необходимых, по мнению заводов-изготовителей, карт замеров. Но и здесь у проверяющих нашлись доводы, что этого недостаточно. А как надо, никто не знает – нормативно-техническая документация (НТД) отсутствует.

И снова мы, монтажники, вынуждены искать решение на месте. Основываясь на опыте, мы предложили в качестве НТД документ 1975 года выпуска, актуальный по сей день, – это «Технические условия на монтаж гидроагрегатов». Таким образом, карты замеров из инструкций по монтажу оборудования и формуляры из «ТУ на монтаж», дополненные актами с текстовой частью, составили объем ИД по монтажу оборудования гидроагрегата.

На втором пусковом комплексе мы уже собирались вздохнуть свободно – ведь есть как образец комплект ИД, вымученный на ПК-1. Но нашлись новые люди, заявившие, что на ПК-1 исполнительная документация была оформлена неверно и «на ПК-2 мы все будем делать по-другому». Лишь к ПК-3 удалось создать пакет ИД, который с небольшими корректировками оформляется на каждом ПК.

Вывод: объем, правила оформления и содержание ИД должны быть сведены в какой-то нормативный документ, который согласовывается заинтересованными сторонами и утверждается заказчиком перед началом работ, дабы исключить в дальнейшем приведенные выше перекосы.

Но до хеппи-энда еще далеко. Совсем недавно, когда казалось, что работа по реконструкции Усть-Хантайской ГЭС встала на прямой устойчивый путь, проблема возникла, откуда не ждали.

За предыдущие годы был выстроен четкий график работ с оптимальным режимом смены специалистов. Подчеркнем, что отладить его было очень нелегко, учитывая удаленность объекта и сложную транспортную схему. Но с недавнего времени в Градостроительном кодексе РФ возникло дополнение, в соответствии с которым подобной реконструкцией могут заниматься лишь специалисты, включенные в Национальный реестр, который ведет НОСТРОЙ. И теперь, пройдя экватор реконструкции, мы столкнулись с серьезной проблемой: специалисты, прошедшие весь путь с первых дней работы на этом объекте (включая директора организации), потеряли право здесь трудиться и подписывать документы. Да, далеко не все работники и руководители «Камспецэнерго» соответствуют явно завышенным критериям попадания в данный реестр.

Мы приветствуем решительные меры руководства отрасли и страны, направленные на недопущение производства таких серьезных работ, как строительство и реконструкция опасных производственных объектов, дилетантами и неучами. Но нельзя же стричь всех под одну гребенку! Есть ведь такие понятия, как опыт, стаж и оценка деятельности организации в этой области, подкрепленные многочисленными отзывами заказчиков, в компетенции которых вряд ли кто сомневается. В связи с этим мы считаем, что необходимо изменить статьи закона, касающиеся критериев для внесения специалистов в реестр НОСТРОЯ.

Подводя итог, хотим отметить, что реконструкция ранее построенных объектов гидроэнергетики набирает обороты. Ею обязательно нужно плотно заниматься, восстанавливать большинство объектов надо уже сейчас и даже «вчера». Процесс это длительный, и, упустив время, можно пройти точку невозврата. Чтобы этого не произошло, представителям всех вовлеченных в него сторон необходимо сделать выводы из проделанной работы. И обязательно нужно использовать бесценный опыт компаний, уже проводивших реконструкцию и имеющих благодарные отзывы заказчиков. Только они, пришедшие к результату через бесконечное множество проблем, могут уверенно сказать, кто из профессионалов эти проблемы может компетентно решать.

Александр Руденко, директор ООО «Волга-СГЭМ» – «Камспецэнерго», заслуженный строитель РТ

Андрей Ганжа, заместитель директора по капитальным ремонтам и СМР ООО «Волга-СГЭМ» – «Камспецэнерго»

ООО «Волга-СГЭМ»-«Камспецэнерго»

423807, Республика Татарстан, г. Набережные Челны, ул. Шлюзовая, 8

Тел.: (8552) 77-09-95 Фомин Александр Евгеньевич – начальник технико-экономического отдела

Тел.: (8552) 21-99-55 Ганжа Андрей Вячеславович – заместитель директора по капитальным ремонтам и СМР

Тел.: (8552) 77-03-38 Руденко Александр Леонидович – директор

E-mail: office@kamspecenergo.ru